En su día publiqué una entrada sobre los

llaguts y faluchos en miniatura, que podéis ver

AQUÍ y donde podréis ver más imágenes. Pero días atrás me pidieron que explicara cómo hacer el

casco de un falucho en fibra de vidrio de unos 15 centímetros de eslora.

Como hacer un falucho en fibra de vidrio

Antes advertir que hay muchas maneras de hacerlo y aquí solo explico la que yo utilizo.

Por otra parte, siento no tener un auténtico paso a paso de todo el proceso, pero es que estos llaguts/laud y falutxos/faluchos de los que hice unos 20, los hice entre 1994 y 1996.

Estas imágenes son un “apaño” que he preparado hoy para poder hacer esta entrada.

Bien, vamos con un

paso a paso.

El croquis de un falucho de competición

Primero hemos de hacer un croquis con la

planta y el perfil del falucho. Se pueden calcar estas siluetas de fotografías y luego redimensionarlas a gusto de cada cual y según el tamaño final del barco. Yo siempre traspaso estas siluetas a una cartulina dura, las recorto y me sirven como

plantilla para posteriores trabajos.

|

| Los planos del falucho de competición |

La matriz y el molde de una maqueta de un falucho

Comentar que aunque no son barcos, si clicáis en la etiqueta “fibra de vidrio”, veréis el procedimiento que he utilizado para construir algunos coches de slot (escalextric de toda la vida). Tal vez ayude un poco.

La matriz del falucho

Ahora ya tenemos las medidas. Nos buscamos unos tacos de madera, para hacer una base, es decir, una

matriz, que será el casco del falucho. Yo siempre las hago en

madera, de ser posible semiblanda, tipo la de pino para poder trabajar más fácilmente. Cualquier carpintero nos regalará unos tacos o restos de listones y los encolamos hasta conseguir las medidas necesarias.

Dibujamos sobre el taco de madera

el perfil. Recortamos la madera con un poco de margen para poder acabarla mejor. A ese tamaño mejor buscar un amigo carpintero que en un plis plas recortará esa silueta. Luego lija hasta la línea de la silueta que hemos dibujado. Mirando el taco de perfil se ha de reconocer el falucho. No lo acabaremos de afinar aún.

Luego

dibujamos la planta, que es la forma desde una vista aérea. Recortarla también un poco sobrado. Si hemos hecho una plantilla y estamos con el carpintero, allí mismo la dibujamos y que nos lo recorte. Yo este proceso a este tamaño lo hice con un arrastrero de 90 cm. de eslora y el carpintero (era en un astillero) me lo hizo todo en pocos minutos. De nuevo lija hasta un acabado ajustado.

Cuando ya lo vemos claro y que no hemos de utilizar herramientas grandes, toca lija y más lija de diferentes números hasta un acabado fino. Contra mejor sea la matriz, mejor nos

saldrá el barco.

Si lo hacemos al revés, es decir, primero la vista aérea y luego el perfil, es un poco más complicado debido a las curvas.

|

| La matriz del falucho de competición |

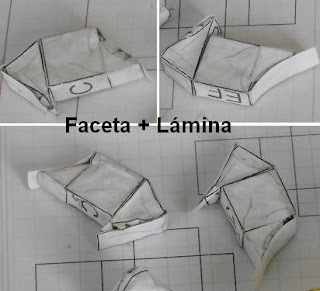

El molde de escayola para construir el falucho.

Ahora hemos de decidir de cuantas partes ha de ser el molde. Mínimo dos partes para poder separarlo sin problemas, en este caso una parte de babor y la otra de estribor, que se han de hacer por separado. Para hacer una parte del molde hemos de

enmascarar uno de los lados.

Asentamos la matriz de madera boca abajo sobre plastilina, sobre todo lo que sería la orla del lado que vamos a enmascarar. El otro lado lo calzamos con algo para que no baile. Yo como son piezas más pequeñas utilizo plastilina, aunque podemos utilizar perfiles de madera o cualquier otra cosa.

Ahora colocamos a lo largo de toda la roda, quilla y codaste una tira de plastilina perpendicular al casco. Todo quedará sobre un lado del casco, pero el otro quedará libre. Dejamos un margen (según el tamaño) de dos o tres dedos.

Para que ambas partes del molde encajen bien, necesitamos unos

encajes tipo “macho-hembra”. Hacemos cuatro cilindros de plastilina, alargados y redondeados, más o menos del tamaño de una pila pequeña. Colocamos dos sobre la plastilina a la altura de la quilla, dejando un margen al casco y los otros dos uno en proa y otro en popa.

Ahora colocamos todo el conjunto dentro de una caja. Si utilizamos cartón, hemos de tener en cuenta que la escayola es liquida y nos puede deshacer el invento.

El lado del que vamos a hacer el molde lo pintamos con algún

desmoldeante, y en plan “chapucilla” yo utilizo aceite de cocina. Pintamos la matriz de madera, la plastilina y la caja con aceite para que no se pegue la escayola (hacer siempre una prueba).

Ahora

volcamos la escayola y esperamos que se seque.

|

| Preparando el molde del falucho |

Ya tenemos el molde en escayola de un lado del bote.

Colocamos la matriz del falucho en esa parte del molde que ya tenemos y el conjunto en una caja. Pintamos todo otra vez con algún desmoldeante oleoso, sobre todo la escayola. Es recomendable hacer primero una prueba y ver si la escayola nueva se engancha sobre la otra (es útil hablar con un amigo yesero).

Volcamos la escayola y esperamos que se seque.

A veces cuesta de separar las dos partes y hemos de utilizar un destornillador o similar (con cuidado) e ir haciendo palanca por diferentes sitios.

Ya tenemos las dos partes del molde con muescas macho-hembra para que encajen bien

El casco del falucho en fibra de vidrio.

Unimos ambas partes del molde y las atamos con cuerda o con gomas.

Pintamos el molde por dentro con algún desmoldeante para fibra de vidrio. Si vivimos en un pueblo costero vamos a una náutica donde reparen cascos y les pedimos que nos den un poco. Ellos suelen utilizar desmoldeante a granel, en bidones. También podemos ir con el molde en ristre y que nos lo “pinten”.

Si no lo conseguimos, pues pasa que el aceite y la resina están reñidos y también el aceite sirve para salir del paso, aunque antes es preferible hacer pruebas. Tengo amigos que utilizan betún aplicado con un paño, pero betún del que usan los moteros para sus botas, los cazadores etc.

Preparamos los trozos de tejido que vamos a poner. Si lo hacemos de un tirón, uno para babor y otro para estribor. Mejor tejido fino y dar dos o tres capas.

Preparamos unas tiras de un dedo de ancho (según el tamaño que queremos) para la roda codaste y quilla, que es lo primero que hemos de poner. También si nuestro falucho tiene alguna forma a la altura de la orla, preparamos alguna tira de tejido.

A los trozos de tejido que hemos de poner en el lado de babor y en el de estribor, les hacemos algún corte en los lados que quedan a la altura de proa y popa para montar un trozo sobre el otro y así se adapten mejor a la curva del casco.

Una vez aplicado el desmoldeante sobre el molde de escayola, aplicamos resina liquida con un pincel.

Luego ponemos las tiras de la quilla, roda y codaste y las que quedan a las alturas de las orlas (si tiene algún saliente el falucho, claro), empapándolas bien con resina y apretando con el pincel. Luego aplicamos el tejido de un lado y luego el del otro.

Si utilizamos tejido fino, ponemos otra vez resina liquida y aplicamos una o dos

capas más. Todo seguido. Aunque “vuele” tejido por encima de las orlas, no nos preocupamos, luego antes de desmoldear marcamos con un rotulador y se recorta el sobrante.

|

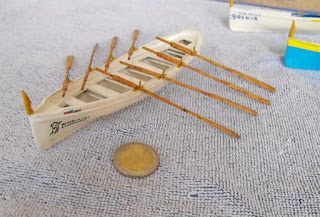

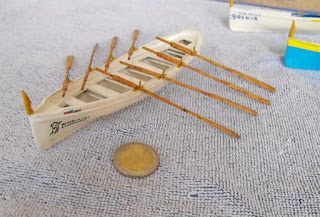

| El falucho de competición acabado |

Desmoldar el casco del falucho en fibra de vidrio

Y ahora viene el gran

problema pues intervienen muchos factores, incluso el ambiente.

¿Cuándo desmoldar? Es una cuestión de práctica. Yo al ser piezas pequeñas a veces he desmoldado al cabo de una o dos horas. La fibra no esta seca, aún esta pegajosa y blanda. Pero aunque parece que se deforma, todo vuelve a su sitio en segundos. De esta forma consigo que el molde aguante para hacer tres o cuatro piezas más.

Según que tipo de resina, acelerante (mirar bien las instrucciones y bucaros una jeringuilla), gramaje del tejido, temperatura, etc. a veces al desmoldar se rompe el molde, aunque casi siempre la pieza queda intacta, solo que se ha de lijar con más ganas.

Una vez ya lo tenemos en las manos, toca el acabado con

lija y más lija y por supuesto no nos olvidamos de dar… pues eso, lija y más lija de diferentes números.

A menudo quedan

poros que rellenamos con resina liquida. Un buen crítico del tema es la cámara digital. No os podéis imaginar lo que afina encontrando defectos.

Alternativa a la construcción de una maqueta de un falucho.

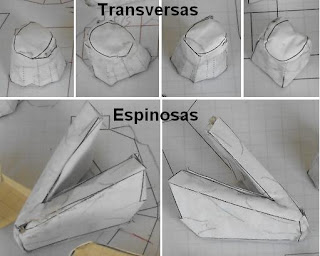

Por supuesto podemos construir el falucho al modo tradicional en madera, es decir por medio de cuadernas y tracas. Para ello solo hemos de conseguir el plano de formas.

Os muestro un

plano de formas de un pailebote que tengo pendiente de construir.

|

| Plano de formas de un pailebote |

Traspasamos todas las

cuadernas y la quilla a planchas de madera de unos 5 milímetros. Recortamos cada una y las encolamos sobre la quilla a las distancias adecuadas que ya vienen marcadas en el plano. Luego forramos con tracas y ya tenemos el casco del falucho.

Quedaría un casco como los dos que veis en la siguiente imagen, que corresponden a un velero del tipo "

Copa América" (

AQUÍ) y a un

arrastrero del Mediterráneo que no he llegado a terminar.

|

| Dos ejemplos de modelismo naval |

Si a este tipo de casco le queremos dar un acabado en fibra de vidrio, lo volvemos a forrar por fuera con

tejido fino de fibra de vidrio e incluso el interior. Por supuesto que luego toca lija y más lija.

.